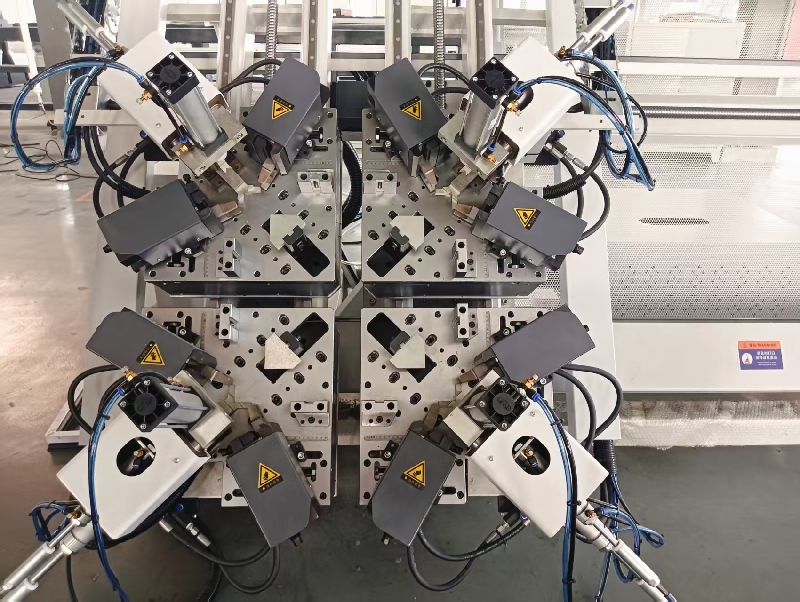

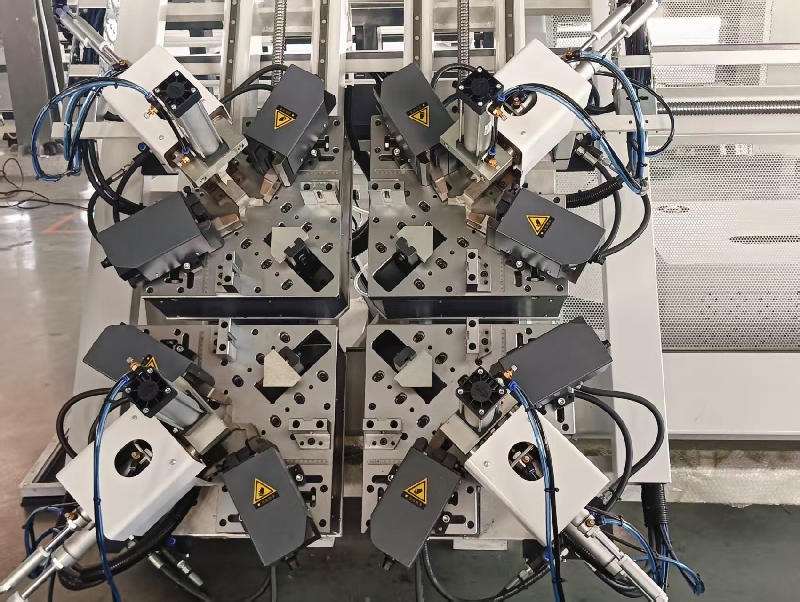

Четырехголовочный угловой обжимной станок с ЧПУ

Одновременная обработка на четырех станциях

Контроль точности на микронном уровне

Интеллектуальная адаптивная функция

Безопасность и удобство дизайна

Система ЧПУ с высокой эффективностью

Четырехголовочный угловой соединительный станок с ЧПУ:

Основное оборудование для эффективной и точной обработки дверей и окон

В сфере производства дверей и окон процесс угловой стыковки напрямую определяет герметичность, плоскостность и срок службы изделий. Четырехголовочный угловой стыковочный станок с ЧПУ, являясь ключевым компонентом оборудования, сочетающим в себе автоматизацию и высокую точность, устраняет проблемы низкой эффективности и точности, присущие традиционным угловым стыковочным станкам, благодаря возможности одновременной обработки на четырех станциях. Он стал стандартным оборудованием на линиях по производству дверей и окон из алюминиевых сплавов и терморазрывного алюминия среднего и высокого класса.

I. Основные преимущества и сценарии применения

1. Ключевые технические моменты

Одновременная обработка на четырёх станциях: благодаря использованию независимых систем ЧПУ для управления четырьмя угловыми узлами, станок обрабатывает все четыре угла дверных/оконных коробок одновременно. Это обеспечивает 100% повышение эффективности по сравнению с традиционными двухголовочными станками, а производительность за одну смену достигает 800–1200 единиц (для стандартных оконных коробок размером 600×800 мм).

Управление микронной точности: оснащено импортными серводвигателями и шарико-винтовой передачей, обеспечивает цифровую регулировку углового давления (0–30 кН) и глубины угла (0–5 мм). Отклонение угла составляет ≤0,1°, диагональная погрешность после обработки угла ≤0,5 мм/м, что соответствует высоким стандартам герметичности при обработке окон и дверей.

Интеллектуальная адаптивная функция: встроенные датчики давления и система визуального позиционирования автоматически определяют толщину профиля (1,4–2,0 мм) и характеристики угловых кронштейнов, динамически корректируя параметры угловых соединений для предотвращения деформации профиля и ослабления соединений. Совместимо с основными дверными/оконными профилями серий 50–120.

Безопасность и удобство: конструкция оснащена двумя фотоэлектрическими устройствами защиты и кнопкой аварийной остановки, что обеспечивает класс защиты IP54. Эргономичная наклонная консоль управления оснащена 10-дюймовым сенсорным экраном для настройки параметров и диагностики неисправностей одним касанием, что позволяет новым операторам освоить работу за 30 минут.

2. Применимые сценарии

Линии пакетной обработки для производителей дверей/окон среднего и крупного размера (например, проектные двери/окна, индивидуальные двери/окна для дома);

Высокоточные угловые соединения для системных дверей/окон и пассивных дверей/окон;

Угловое соединение крупногабаритных профилей, таких как алюминиевые каркасы навесных стен и каркасы веранд.

II. Стандартизированный метод использования

1. Предоперационная подготовка (5 минут)

Проверьте исправность электропитания (380 В, трёхфазное, пятипроводное) и источника воздуха (0,6–0,8 МПа). Убедитесь, что показания манометра и вольтметра находятся в пределах нормы.

Очистите рабочую поверхность и угловой соединительный блок, удалив мусор. Проверьте целостность угловых соединительных ножей и позиционирующих блоков, убедитесь в отсутствии износа и деформации.

Включите главный выключатель питания и питание сенсорного экрана. Войдите в операционную систему, выберите «Сброс параметров» и перейдите в интерфейс обработки после завершения самодиагностики (все индикаторы загорятся зелёным).

2. Настройки параметров (первое использование или изменение профиля)

В интерфейсе «Параметры профиля» на сенсорном экране введите ширину профиля, высоту, толщину стенки и модель углового кронштейна (например, тип 140/160).

Войдите в интерфейс «Параметры углового соединения», чтобы задать: - Давление соединения (15–20 кН для стандартных профилей, 22–28 кН для толстостенных профилей) - Время соединения (1,5–3 секунды) - Глубину запрессовки (1,2–2 мм)

Нажмите «Сохранить параметры» и выполните тестовый запуск: вставьте профили-отходы, запустите «Тест одиночного цикла» и проверьте результаты углового соединения. При наличии чрезмерных зазоров или вмятин на профилях отрегулируйте параметры давления и глубины.

3. Операция пакетной обработки (приблизительно 30 секунд на один оконный/дверной блок)

Равномерно разместите предварительно собранные заготовки оконных/дверных рам с угловой кодировкой (предварительно покрытые клеем для угловых соединений) на установочных блоках рабочего стола, убедившись, что профили плотно прилегают к установочным поверхностям;

Нажмите кнопку «Автоматическое позиционирование». Система технического зрения оборудования откалибрует положение оконной рамы; при успешном позиционировании загорится индикатор.

Одновременно нажмите кнопки «Пуск» по обеим сторонам панели управления (предусмотрена блокировка безопасности). Станок автоматически запускает процесс соединения углов: четыре узла соединения углов синхронно продвигаются → прижимают и соединяют углы → удерживают нажатие в течение 1-2 секунд → узлы возвращаются в исходное положение;

По завершении процесса машина издаёт звуковой сигнал. Вручную снимите оконную раму, проверьте ровность углов и целостность уплотнителя. Прошедшие проверку рамы переходят к следующему этапу; не прошедшие проверку рамы требуют диагностики параметров и повторной обработки.

4. Процедура выключения

После завершения ежедневной обработки очистите рабочую поверхность от остатков углового герметика и алюминиевой стружки; закройте клапан подачи воздуха.

На сенсорном экране выберите «Выключение оборудования»; после того, как система сохранит параметры, отключите питание тачскрина.

Отключите главный выключатель питания и заполните журнал работы оборудования (записывая количество обработанных данных и сведения о неисправностях).

III. План технического обслуживания (продление срока службы оборудования до 8-10 лет)

1. Ежедневное обслуживание (10 минут до/после ежедневной обработки)

Очистка: С помощью сжатого воздуха удалите алюминиевую стружку с углового стыковочного узла, направляющих и поверхностей датчиков. Протрите сенсорный экран и рабочий стол хлопчатобумажной тканью, чтобы предотвратить попадание пыли внутрь оборудования.

Смазка: Наносите противоизносное гидравлическое масло 46# на точки смазки направляющих (маркированные «масленка») один раз в смену, чтобы обеспечить плавную работу направляющих.

Осмотр: Проверка

Осмотрите лезвия торцовочной пилы на наличие зазубрин, проверьте фиксаторы положения и отсутствие утечек воздуха в пневматических шлангах. Замените или затяните все неисправные компоненты.

2. Еженедельное обслуживание (1 час)

Снимите торцовочный резак для заточки (используйте наждачную бумагу зернистостью 800 для устранения незначительного износа). Замените лезвие, если износ превышает 0,3 мм (рекомендуется иметь под рукой 2–3 запасных торцовочных резца).

Проверьте надежность крепления соединительных кабелей серводвигателя и линий заземления. Очистите от пыли вентиляционные отверстия двигателя.

Проверьте фотоэлектрическое предохранительное устройство: включите защиту, закрыв датчик, чтобы убедиться в немедленной остановке оборудования. В случае неисправности замените фотоэлектрический датчик.

3. Ежемесячное обслуживание (2 часа)

Откройте боковую крышку и проверьте натяжение шарико-винтовых передач и зубчатых ремней. Зубчатый ремень должен прогибаться на 10–15 мм при нажатии; отрегулируйте натяжение, если оно слишком слабое или слишком сильное.

Замените фильтр гидравлической системы (модель должна соответствовать характеристикам оборудования). Долейте гидравлическое масло до уровня (замените всё противоизносное гидравлическое масло 46#, если уровень опустится ниже 1/3).

Калибровка точности сборки углов: проверьте отклонение угла после сборки с помощью стандартных концевых мер (точность 0,01 мм). Если значение выходит за пределы допуска, войдите в интерфейс «Калибровка точности» для настройки параметров серводвигателя.

4. Ежегодный капитальный ремонт (профессиональная эксплуатация, 1 день)

Полностью разберите угловой узел и замените изношенные подшипники и сальники (рекомендуется использовать оригинальные детали производителя);

Проверить параметры работы системы ЧПУ и сервоприводов, обновить прошивку системы до последней версии;

Нанесите на все оборудование антикоррозионную обработку, распылите антикоррозионное масло (на необработанные поверхности), проверьте ровность корпуса машины, откалибруйте с помощью уровня и затяните анкерные болты.

IV. Распространенные неисправности и пути их решения

Симптом неисправности

Возможные причины

Меры разрешения

Зазор в углу после сборки

1. Недостаточное давление при монтаже угла; 2. Чрезмерный зазор между угловым кронштейном и профилем.

1. Увеличить давление на угловой узел (+1 кН на каждый шаг, но не более 30 кН); 2. Заменить угловые кронштейны соответствующими по размеру.

Оборудование не запускается

1. Недостаточное давление воздуха/напряжение; 2. Засорен фотоэлектрический датчик; 3. Кнопка аварийной остановки не сброшена

1. Проверьте подачу воздуха/источник питания; 2. Устраните засоры датчика; 3. Поверните кнопку аварийной остановки для сброса.

Чрезмерный износ угловой фрезы

1. Недостаточная смазка; 2. Твёрдость профиля превышает спецификации; 3. Несоответствие материала лезвия резака

1. Улучшить смазку направляющей; 2. Проверить твердость профиля (должна быть ≤120HB); 3. Заменить угловой режущий инструмент на быстрорежущую сталь.

Сенсорный экран не отвечает

1. Плохое подключение к электросети; 2. Неисправность сенсорного экрана.

1. Проверьте разъемы кабеля питания. 2. Выключите и перезапустите питание. Если устройство по-прежнему не реагирует, обратитесь к производителю для ремонта.

сопутствующие товары

Связанные новости

Отправлено успешно

Мы свяжемся с вами как можно скорее