Пильный станок с ЧПУ для резки алюминия. Полностью автоматический режущий станок.

1 Значительно более высокая эффективность производства

2. Сверхвысокая точность и постоянство резки

3. Снижение трудоемкости и простота эксплуатации

4. Повышенная безопасность операторов и оборудования

5. Долгосрочная экономия средств

6. Универсальность для различных применений алюминиевого профиля

Технические характеристики и описание полностью автоматических резаков для алюминия

Полностью автоматические резаки для алюминия — это современные станки с ЧПУ, разработанные для высокоточной и высокопроизводительной резки алюминиевых профилей в таких отраслях, как строительство, электроника и транспорт. Их технические характеристики напрямую определяют такие показатели производительности, как точность резки, скорость производства и совместимость материалов, а конструктивные особенности (например, автоматическая подача, интеллектуальный мониторинг) отвечают требованиям современного массового производства. Ниже представлен подробный анализ их основных технических характеристик и подробное описание их функций.

Полностью автоматические резаки для алюминия — это современные станки с ЧПУ, разработанные для высокоточной и высокопроизводительной резки алюминиевых профилей в таких отраслях, как строительство, электроника и транспорт. Их технические характеристики напрямую определяют такие показатели производительности, как точность резки, скорость производства и совместимость материалов, а конструктивные особенности (например, автоматическая подача, интеллектуальный мониторинг) отвечают требованиям современного массового производства. Ниже представлен подробный анализ их основных технических характеристик и подробное описание их функций.

1. Основные технические характеристики Технические характеристики незначительно различаются в зависимости от производителя (например, HAAS, TRUMPF или местных промышленных брендов), но следующие параметры представляют собой отраслевые стандарты для полностью автоматических станков для резки алюминия среднего и высокого класса. Все значения основаны на распространенных моделях, подходящих для обработки стандартных алюминиевых профилей (сплавы серии 6000, например, 6061, 6063).

1.1 Параметры резки. Параметр. Диапазон спецификации. Описание Макс. режущая способность. Поперечное сечение: от 10 мм × 10 мм до 300 мм × 300 мм; Длина: от 100 мм до 12 000 мм. Определяет самый большой/наименьший алюминиевый профиль, который может обрабатывать станок. Например, емкость 300×300 мм подходит для больших структурных балок, а минимальная длина 100 мм подходит для небольших компонентов, таких как электронные радиаторы. Точность резки. Допуск на размер: от ±0,05 мм до ±0,1 мм; Допуск угла: ±0,1°. Критично для отраслей, требующих точности (например, аэрокосмическая промышленность, производство каркасов солнечных батарей). Допуск ±0,05 мм обеспечивает постоянное соответствие длины соединяющихся профилей. Скорость резки от 2000 до 6000 об/мин (для полотен TCT) Зависит от типа полотна и толщины профиля. Более высокая частота вращения (6000) используется для тонких профилей (например, листов толщиной 10 мм) для уменьшения перегрева; более низкие обороты (2000) подходят для толстых профилей (например, стержней диаметром 50 мм) для сохранения устойчивости лезвия. Диапазон углов резки: от 0° (прямой рез) до 90° (распил под углом), регулируется с шагом 0,1°. Поддерживает сложные разрезы при сборке (например, углы 45° для мебельных рам, углы 30° для архитектурной отделки). Диаметр лезвия от 250 до 400 мм. Лезвия большего размера (400 мм) позволяют обрабатывать более широкие профили, а лезвия меньшего размера (250 мм) обеспечивают более быстрое ускорение при резке тонкого профиля в больших объемах. 1.2 Структурные и габаритные параметры Параметр Спецификация Диапазон Описание Размеры машины (Д×Ш×В) От 3500×1800×2200 мм до 6000×2500×2500 мм Зависит от длины системы подачи (более длинные машины поддерживают 12-метровые профили). Машина длиной 6000 мм обычно используется для обработки экструдированных алюминиевых прутков полной длины. Вес от 1500 до 4000 кг. Более тяжелые машины (4000 кг) имеют усиленную раму для снижения вибрации во время высокоскоростной резки и повышения точности. Тип системы подачи Ленточный конвейер или роботизированный манипулятор; Скорость подачи: от 5 м/мин до 15 м/мин. Ленточные конвейеры экономичны для стандартных профилей; роботизированные манипуляторы (скорость 15 м/мин) подходят для профилей неправильной формы. Скорость подачи синхронизируется со скоростью резки, чтобы минимизировать время цикла. Усилие зажима от 500 Н до 2000 Н (пневматическое/гидравлическое). Регулируется во избежание повреждения мягкого алюминия. Меньшая сила (500 Н) для тонких профилей; более высокая сила (2000 Н) для толстых и жестких профилей для предотвращения смещения во время резки. 1.3 Электрические параметры и параметры управления Параметр Диапазон Описание Источник питания 380 В/50 Гц (3-фазный) или 220 В/60 Гц (однофазный для небольших моделей) Трехфазное питание промышленного класса обеспечивает стабильную работу двигателя при резке с высоким крутящим моментом. Система управления ЧПУ (например, Siemens SINUMERIK, Fanuc 0i-MF) Обеспечивает предварительно запрограммированные последовательности резки, настройку параметров в реальном времени и диагностику неисправностей. Поддерживает G-код/M-код для индивидуальной резки. Тип датчика Лазерный датчик длины (точность: ±0,01 мм); Датчик вибрации; Датчик температуры Лазерные датчики обеспечивают точное измерение длины; Датчики вибрации/температуры обнаруживают износ лезвия или перегрев двигателя, вызывая оповещения. Интерфейс Сенсорный экран с диагональю от 10 до 15 дюймов; USB-порт; Порт Ethernet Сенсорный экран упрощает ввод параметров; USB/Ethernet позволяет импортировать/экспортировать программы и осуществлять удаленный мониторинг (например, отслеживание производственных данных через заводские системы Интернета вещей). 1.4 Параметры безопасности и защиты окружающей среды. Параметр Диапазон Описание Характеристики безопасности Закрытая камера резки; Кнопки аварийной остановки (×3); Предохранительные блокировки; Уровень шума: ≤80 дБ. Закрытые камеры предотвращают выброс стружки; Блокировки останавливают машину, если дверца открыта. ≤80 дБ соответствует стандартам шума на рабочем месте OSHA. Система охлаждения Лезвие с водяным или воздушным охлаждением; Емкость бака для охлаждающей жидкости: от 10 до 30 л. Водяное охлаждение более эффективно при резке на высоких оборотах (снижает температуру лезвия на 40–60°C); СОЖ предотвращает прилипание алюминия к лезвию. Сбор стружки Встроенный конвейер для стружки + бункер для сбора стружки емкостью от 50 до 100 л Автоматически удаляет алюминиевую стружку, снижая риск ручной очистки и пожара (алюминиевая стружка легковоспламеняется).

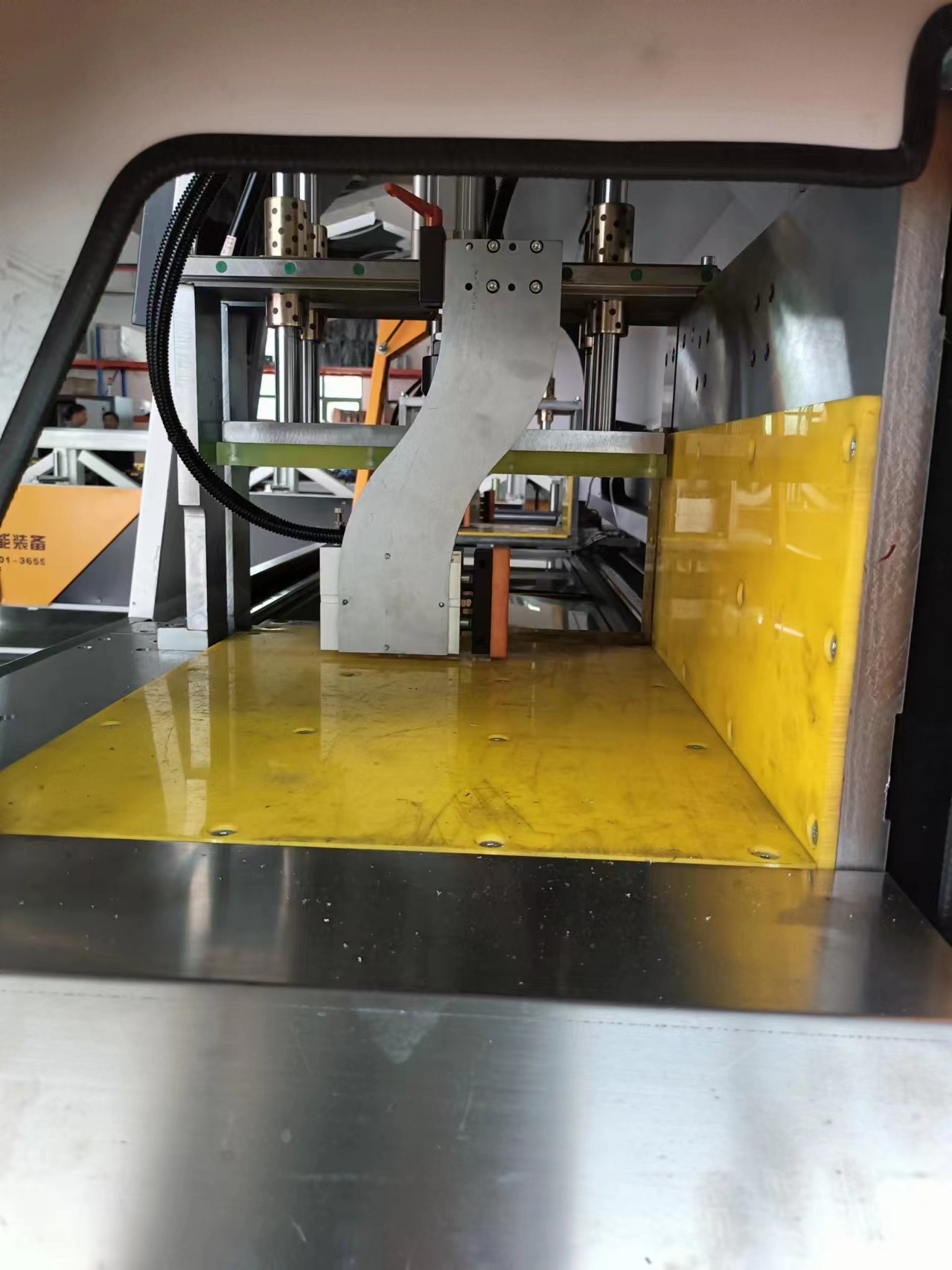

1.4 Параметры безопасности и защиты окружающей среды. Параметр Диапазон Описание Характеристики безопасности Закрытая камера резки; Кнопки аварийной остановки (×3); Предохранительные блокировки; Уровень шума: ≤80 дБ. Закрытые камеры предотвращают выброс стружки; Блокировки останавливают машину, если дверца открыта. ≤80 дБ соответствует стандартам шума на рабочем месте OSHA. Система охлаждения Лезвие с водяным или воздушным охлаждением; Емкость бака для охлаждающей жидкости: от 10 до 30 л. Водяное охлаждение более эффективно при резке на высоких оборотах (снижает температуру лезвия на 40–60°C); СОЖ предотвращает прилипание алюминия к лезвию. Сбор стружки Встроенный конвейер для стружки + бункер для сбора стружки емкостью от 50 до 100 л Автоматически удаляет алюминиевую стружку, снижая риск ручной очистки и пожара (алюминиевая стружка легковоспламеняется). 2. Знакомство с полностью автоматическими станками для резки алюминия 2.1 Принцип работы Полностью автоматические станки для резки алюминия работают по замкнутому циклу, управляемому ЧПУ, который сводит к минимуму вмешательство человека: Загрузка материала: Алюминиевые профили загружаются в автоматический загрузочный бункер (или помещаются на ленточный конвейер). Лазерный датчик длины сканирует профиль для подтверждения размеров и выравнивания. Настройка параметров: операторы вводят параметры резки (длину, угол, скорость) через сенсорный экран или выбирают предварительно запрограммированные шаблоны (например, «вырез рамы солнечной панели» или «вырез оконной обшивки»). Зажим и позиционирование: Пневматический/гидравлический зажим фиксирует профиль на месте, а система подачи перемещает его в положение резки с точностью ±0,01 мм (управляется системой ЧПУ). Выполнение резки: Высокоскоростное лезвие TCT (приводимое в движение серводвигателем) вращается с заданной частотой вращения, разрезая профиль, в то время как система охлаждения распыляет охлаждающую жидкость для уменьшения нагрева и трения. Разгрузка и обработка стружки: Готовые профили автоматически выгружаются на стол сбора; щепа транспортируется по конвейеру в бункер для сбора. Затем машина перезагружается для следующего разреза, повторяя цикл. 2.2 Ключевые особенности конструкции Интеллектуальное управление лезвием. Большинство моделей оснащены системой компенсации износа лезвия — датчики обнаруживают снижение эффективности резания (например, повышенную вибрацию) и автоматически регулируют скорость резания или скорость подачи. Некоторые машины даже отображают «предупреждение о замене лезвия», когда износ превышает 0,2 мм. Оптимизация пакетной обработки: система ЧПУ хранит до 100+ программ резки, что позволяет плавно переключаться между партиями. Например, после обработки 500 оконных рам (угол 45°, длина 1,2 м) станок может сразу переключиться на резку 300 радиаторов (угол 90°, длина 0,3 м), выбрав заранее сохраненную программу. Удаленный мониторинг и обслуживание: через порт Ethernet технические специалисты могут получить доступ к данным в реальном времени (например, количеству резов, температуре лезвий, журналам ошибок) из центральной диспетчерской. Это позволяет проводить профилактическое обслуживание — например, планировать замену лезвий до того, как это приведет к проблемам с качеством. 2.3 Типичные области применения Полностью автоматические резаки для резки алюминия универсальны в различных отраслях, и их общие случаи использования включают в себя: Строительство: резка алюминиевых профилей навесных стен, дверных/оконных рам и поручней (требуется точность 0,1 мм для бесшовной сборки). Электроника: обработка тонких алюминиевых профилей для радиаторов, корпусов светодиодных фонарей и корпусов печатных плат (малая длина резки, большой объем). Транспортировка: резка алюминиевых компонентов для шасси электромобилей (EV), рам вагонов поездов и рам велосипедов (толстые профили, высокие требования к прочности). Возобновляемая энергия: изготовление алюминиевых рам для солнечных панелей (требуется постоянная длина для обеспечения выравнивания панелей) и компонентов ветряных турбин. 2.4 Сравнение с полуавтоматическими раскройными станками Чтобы подчеркнуть их преимущества, приведем параллельное сравнение с полуавтоматическими моделями (на основе обработки 1000 алюминиевых профилей в день): Метрический полностью автоматический резак Полуавтоматический резчик Производительность 120 профилей/час (8-часовая смена: 960 профилей) 50 профилей/час (8-часовая смена: 400 профилей) Трудозатраты 1 оператор на 2–3 машины 1 Оператор на машину Процент брака 1–2% (из-за точности ±0,05 мм) 5–8% (из-за ошибок ручного позиционирования) Время настройки для новых партий 5–10 минут 30–60 минут 3. Заключение Полностью автоматические станки для резки алюминия сочетают в себе высокоточное управление с ЧПУ, автоматизированную обработку материалов и интеллектуальные функции безопасности, отвечающие требованиям современной обработки алюминия. Их технические характеристики, такие как точность резки ±0,05 мм, скорость полотна 6000 об/мин и ширина профиля 12 м, обеспечивают эффективное и стабильное производство во всех отраслях. Устраняя ручные ошибки, сокращая затраты на рабочую силу и сводя к минимуму количество отходов, эти машины обеспечивают долгосрочную выгоду для производителей, расширяющих производство алюминиевых профилей. По мере развития технологий будущие модели могут интегрировать прогнозное обслуживание на основе искусственного интеллекта (например, анализ данных датчиков с помощью искусственного интеллекта для прогнозирования отказа лезвий) и интеграцию роботов для полностью автоматизированных производственных линий, что еще больше повысит их производительность и универсальность.

2. Знакомство с полностью автоматическими станками для резки алюминия 2.1 Принцип работы Полностью автоматические станки для резки алюминия работают по замкнутому циклу, управляемому ЧПУ, который сводит к минимуму вмешательство человека: Загрузка материала: Алюминиевые профили загружаются в автоматический загрузочный бункер (или помещаются на ленточный конвейер). Лазерный датчик длины сканирует профиль для подтверждения размеров и выравнивания. Настройка параметров: операторы вводят параметры резки (длину, угол, скорость) через сенсорный экран или выбирают предварительно запрограммированные шаблоны (например, «вырез рамы солнечной панели» или «вырез оконной обшивки»). Зажим и позиционирование: Пневматический/гидравлический зажим фиксирует профиль на месте, а система подачи перемещает его в положение резки с точностью ±0,01 мм (управляется системой ЧПУ). Выполнение резки: Высокоскоростное лезвие TCT (приводимое в движение серводвигателем) вращается с заданной частотой вращения, разрезая профиль, в то время как система охлаждения распыляет охлаждающую жидкость для уменьшения нагрева и трения. Разгрузка и обработка стружки: Готовые профили автоматически выгружаются на стол сбора; щепа транспортируется по конвейеру в бункер для сбора. Затем машина перезагружается для следующего разреза, повторяя цикл. 2.2 Ключевые особенности конструкции Интеллектуальное управление лезвием. Большинство моделей оснащены системой компенсации износа лезвия — датчики обнаруживают снижение эффективности резания (например, повышенную вибрацию) и автоматически регулируют скорость резания или скорость подачи. Некоторые машины даже отображают «предупреждение о замене лезвия», когда износ превышает 0,2 мм. Оптимизация пакетной обработки: система ЧПУ хранит до 100+ программ резки, что позволяет плавно переключаться между партиями. Например, после обработки 500 оконных рам (угол 45°, длина 1,2 м) станок может сразу переключиться на резку 300 радиаторов (угол 90°, длина 0,3 м), выбрав заранее сохраненную программу. Удаленный мониторинг и обслуживание: через порт Ethernet технические специалисты могут получить доступ к данным в реальном времени (например, количеству резов, температуре лезвий, журналам ошибок) из центральной диспетчерской. Это позволяет проводить профилактическое обслуживание — например, планировать замену лезвий до того, как это приведет к проблемам с качеством. 2.3 Типичные области применения Полностью автоматические резаки для резки алюминия универсальны в различных отраслях, и их общие случаи использования включают в себя: Строительство: резка алюминиевых профилей навесных стен, дверных/оконных рам и поручней (требуется точность 0,1 мм для бесшовной сборки). Электроника: обработка тонких алюминиевых профилей для радиаторов, корпусов светодиодных фонарей и корпусов печатных плат (малая длина резки, большой объем). Транспортировка: резка алюминиевых компонентов для шасси электромобилей (EV), рам вагонов поездов и рам велосипедов (толстые профили, высокие требования к прочности). Возобновляемая энергия: изготовление алюминиевых рам для солнечных панелей (требуется постоянная длина для обеспечения выравнивания панелей) и компонентов ветряных турбин. 2.4 Сравнение с полуавтоматическими раскройными станками Чтобы подчеркнуть их преимущества, приведем параллельное сравнение с полуавтоматическими моделями (на основе обработки 1000 алюминиевых профилей в день): Метрический полностью автоматический резак Полуавтоматический резчик Производительность 120 профилей/час (8-часовая смена: 960 профилей) 50 профилей/час (8-часовая смена: 400 профилей) Трудозатраты 1 оператор на 2–3 машины 1 Оператор на машину Процент брака 1–2% (из-за точности ±0,05 мм) 5–8% (из-за ошибок ручного позиционирования) Время настройки для новых партий 5–10 минут 30–60 минут 3. Заключение Полностью автоматические станки для резки алюминия сочетают в себе высокоточное управление с ЧПУ, автоматизированную обработку материалов и интеллектуальные функции безопасности, отвечающие требованиям современной обработки алюминия. Их технические характеристики, такие как точность резки ±0,05 мм, скорость полотна 6000 об/мин и ширина профиля 12 м, обеспечивают эффективное и стабильное производство во всех отраслях. Устраняя ручные ошибки, сокращая затраты на рабочую силу и сводя к минимуму количество отходов, эти машины обеспечивают долгосрочную выгоду для производителей, расширяющих производство алюминиевых профилей. По мере развития технологий будущие модели могут интегрировать прогнозное обслуживание на основе искусственного интеллекта (например, анализ данных датчиков с помощью искусственного интеллекта для прогнозирования отказа лезвий) и интеграцию роботов для полностью автоматизированных производственных линий, что еще больше повысит их производительность и универсальность.

Преимущества полностью автоматических станков для резки алюминия В области обработки алюминиевых профилей полностью автоматические станки для резки алюминия стали революционным решением, превосходящим традиционное ручное или полуавтоматическое оборудование для резки во многих аспектах. Разработанные для интеграции передовых технологий автоматизации, таких как системы ЧПУ (компьютерное числовое управление), механизмы автоматической подачи и интеллектуальный мониторинг, эти станки решают ключевые проблемы резки алюминия, включая низкую эффективность, непостоянную точность и сильную зависимость от навыков оператора. Ниже приводится подробное описание их основных преимуществ, адаптированное к практическим потребностям производителей обработки алюминия. 1. Значительно более высокая эффективность производства Эффективность является главным приоритетом для массового производства алюминиевых профилей, а полностью автоматические станки для резки превосходно оптимизируют процесс резки, минимизируя время простоя и увеличивая производительность. Непрерывная бесперебойная работа. В отличие от полуавтоматических машин, которые требуют ручного вмешательства для загрузки материала, позиционирования или регулировки ножей, полностью автоматические модели оснащены встроенными автоматическими системами подачи (например, ленточными конвейерами или роботизированными манипуляторами). Эти системы могут непрерывно загружать алюминиевые профили (длиной до 6–12 метров), сокращая время простоя между резками. Например, стандартный полностью автоматический станок может обрабатывать 80–120 алюминиевых профилей в час по сравнению с 30–50 профилями в час для полуавтоматической альтернативы. Высокая скорость резки со стабильной производительностью. Полностью автоматические резаки, оснащенные мощными серводвигателями и прецизионными системами передачи, поддерживают постоянную скорость резки (обычно 2000–6000 об/мин для лезвий TCT) даже при работе с толстыми или твердыми алюминиевыми сплавами (например, 6061, 7075). Система автоматизации также оптимизирует траекторию резки — для пакетной резки одинаковых профилей она может заранее запрограммировать логику последовательности, чтобы избежать лишних движений, что еще больше сокращает время цикла. Сокращение времени настройки для пакетных изменений: при переключении между различными размерами профиля или длинами резки операторам нужно только вводить новые параметры (например, длину, угол) на панель управления ЧПУ. Станок автоматически регулирует расстояние подачи, положение лезвия и усилие зажима, устраняя трудоемкую ручную калибровку, необходимую для полуавтоматических станков. Время настройки новых партий можно сократить с 30–60 минут до 5–10 минут. 2. Сверхвысокая точность и постоянство резки. Алюминиевые профили для таких отраслей, как аэрокосмическая, электронная или высококачественное строительство, требуют строгой точности размеров (часто ± 0,1 мм) и одинакового качества резки. Полностью автоматические станки для резки достигают этого благодаря передовым технологиям точного управления: Позиционирование и резка с ЧПУ: Система ЧПУ использует энкодеры высокого разрешения (до 0,001 мм) для контроля положения режущего лезвия и алюминиевого профиля в режиме реального времени. Это гарантирует, что каждый разрез будет соответствовать заранее запрограммированным размерам, даже для сложных разрезов (например, разрезов под углом 45° или 60° или разрезов с надрезами для сборки). Например, при резке алюминиевых рам для солнечных панелей (которые требуют точного подбора длины для обеспечения структурной устойчивости) полностью автоматические станки поддерживают отклонение длины менее ±0,05 мм для более чем 1000 деталей. Стабильный зажим для предотвращения вибрации. Автоматические системы зажима (например, пневматические или гидравлические зажимы) оказывают равномерное давление на алюминиевый профиль во время резки, сводя к минимуму вибрацию, которая может вызвать неровные края или погрешности размеров. Зажимы также адаптируются к различным поперечным сечениям профилей (например, стержням, трубкам или неправильной форме), регулируя точки контакта — такая гибкость обеспечивает постоянную силу зажима независимо от геометрии профиля. Компенсация износа лезвия. Усовершенствованные модели оснащены интеллектуальным контролем износа лезвия. Датчики обнаруживают незначительные изменения сопротивления резанию (признак затупления лезвия) и автоматически регулируют скорость резания или подачу, чтобы компенсировать износ. Некоторые машины даже отправляют оповещения о необходимости замены лезвий, предотвращая внезапное снижение точности из-за затупления лезвий. Это гарантирует, что первый и тысячный разрез партии сохранят одинаковый уровень точности. 3. Снижение трудоемкости и простота эксплуатации. Традиционная резка алюминия во многом зависит от квалифицированных операторов, которые контролируют подачу, позиционирование и регулировку лезвия — ошибки, вызванные человеческим фактором (например, усталость, неправильная оценка), являются обычным явлением. Полностью автоматические станки уменьшают эту зависимость, одновременно упрощая операции: Минимальное вмешательство оператора: после установки параметров резки и загрузки материала в загрузочный бункер станок работает независимо. Операторам нужно только контролировать процесс (с помощью цифрового дисплея) и пополнять материалы, когда бункер пуст. Это означает, что один оператор может одновременно управлять 2–3 полностью автоматическими машинами по сравнению с одним оператором на полуавтоматическую машину. Интуитивно понятный пользовательский интерфейс для простоты эксплуатации. Большинство полностью автоматических резаков оснащены сенсорными панелями ЧПУ, которые отображают данные в реальном времени (например, количество резов, температуру лезвия, предупреждения об ошибках) в удобном для пользователя формате. Предварительно запрограммированные шаблоны для распространенных задач резки (например, стандартной длины оконной рамы) позволяют даже менее опытным операторам быстро начать производство, сокращая затраты на обучение производителей. Автоматизированное управление отходами и стружкой: встроенные конвейеры для стружки и бункеры для сбора отходов автоматически удаляют алюминиевую стружку и обрезки во время резки. Это устраняет необходимость ручной очистки (трудоемкая и пыльная задача при использовании полуавтоматических машин) и обеспечивает порядок на рабочем месте. Некоторые модели даже сжимают стружку для облегчения переработки, повышая ценность отходов. 4. Повышенная безопасность операторов и оборудования. При резке алюминия используются высокоскоростные вращающиеся лезвия и тяжелые движущиеся части, поэтому безопасность имеет решающее значение. Полностью автоматические машины оснащены множеством функций безопасности для защиты операторов и предотвращения повреждения оборудования: Закрытая режущая камера с защитными блокировками: зона резки полностью закрыта, чтобы операторы не могли коснуться вращающегося лезвия или получить удар от летящей стружки. Защитные блокировки автоматически останавливают станок, если дверца камеры открывается во время работы — это исключает риск случайного контакта, который представляет собой серьезную опасность при открытых полуавтоматических ножах. Обнаружение неисправностей в реальном времени и аварийная остановка: датчики контролируют ключевые компоненты (например, температуру лезвия, ток двигателя, гидравлическое давление) в режиме реального времени. При обнаружении неисправности (например, перегрева лезвия, заклинивания системы подачи) машина немедленно вызывает аварийную остановку и отображает код ошибки на панели управления. Это предотвращает повреждение оборудования (например, поломку лезвия, перегорание двигателя) и снижает риск несчастных случаев. Соответствие стандартам безопасности. Большинство полностью автоматических станков для резки алюминия соответствуют международным стандартам безопасности (например, CE, OSHA) по безопасности оборудования. Сюда входят такие функции, как кнопки аварийной остановки (доступны из разных положений), кожухи для снижения шума (для ограничения уровня шума ниже 85 дБ) и противоскользящие ножки для стабилизации машины во время работы. 5. Долгосрочная экономия средств. Хотя полностью автоматические станки для резки требуют более высоких первоначальных инвестиций, чем полуавтоматические модели, они обеспечивают значительную долгосрочную экономию средств за счет нескольких каналов: Снижение затрат на рабочую силу: поскольку один оператор может управлять несколькими станками, производители сокращают свои трудозатраты. Для производственной линии, обрабатывающей 10 000 алюминиевых профилей в день, количество необходимых операторов можно сократить с 5–6 (для полуавтоматического режима) до 2–3 (для полностью автоматического), что снизит ежегодные затраты на рабочую силу на 40–60%. Снижение отходов материала. Высокая точность полностью автоматических станков сводит к минимуму процент брака. Например, при производстве алюминиевых радиаторов (где даже небольшие погрешности в размерах приводят детали в негодность) процент брака может снизиться с 5–8 % (при полуавтоматических резаках) до 1–2 % (при полностью автоматических моделях). Для производителя, перерабатывающего 100 тонн алюминия в месяц, это означает экономию 4–7 тонн алюминия (стоимостью 10 000–20 000) в месяц. Увеличенный срок службы оборудования и лезвий. Плавная работа автоматизированной системы (например, контролируемая подача, снижение вибрации) снижает износ механических компонентов (например, двигателей, подшипников) и режущих лезвий. Например, срок службы лезвия может быть увеличен на 20–30% по сравнению с полуавтоматическим использованием (при котором неравномерная подача или зажим ускоряют затупление лезвия). Это снижает частоту замены деталей и затраты на техническое обслуживание. 6. Универсальность для разнообразных применений алюминиевых профилей Полностью автоматические станки для резки алюминия не ограничиваются простой прямой резкой — их гибкость делает их пригодными для широкого спектра задач обработки алюминия: Адаптируемость к различным типам и размерам профилей: они могут обрабатывать алюминиевые профили с поперечным сечением от 5 мм × 5 мм (маленькие декоративные бруски) до 300 мм × 300 мм (большие конструкционные балки) и длиной от От 100 мм до 12 метров. Регулируемая система зажима и сменные держатели лезвий (для лезвий разного диаметра) еще больше расширяют возможности их применения. Поддержка сложных задач резки. Помимо прямых резов, многие модели могут выполнять резку под углом (0–90°), косую резку и даже прорезание пазов или надрезов (с использованием дополнительных инструментов). Например, при резке алюминиевых рам для мебели (для которых требуется разрез под углом 45° для бесшовной угловой сборки) станок может заранее запрограммировать угол и автоматически отрегулировать ориентацию полотна — ручная реконфигурация не требуется. Совместимость с интеграцией в производственные линии. Полностью автоматические резаки можно легко интегрировать с предшествующими экструзионными линиями и последующим технологическим оборудованием (например, сверлильными станками, линиями обработки поверхности) с помощью конвейерных систем или роботизированных манипуляторов. Это создает полностью автоматизированный производственный процесс, сокращая время обработки материалов и повышая общую эффективность линии. Заключение Полностью автоматические станки для резки алюминия представляют собой значительную модернизацию по сравнению с традиционным оборудованием для резки, предлагая непревзойденную эффективность, точность и безопасность обработки алюминиевых профилей. Их способность снижать зависимость от рабочей силы, минимизировать отходы и адаптироваться к различным применениям делает их ценной инвестицией для производителей, стремящихся удовлетворить растущий спрос на высококачественную алюминиевую продукцию в таких отраслях, как строительство, транспорт, электроника и возобновляемые источники энергии. Поскольку технологии автоматизации продолжают развиваться — благодаря таким функциям, как прогнозируемое обслуживание на основе искусственного интеллекта и удаленный мониторинг на основе Интернета вещей — полностью автоматические режущие станки еще больше укрепят свою роль в качестве краеугольного камня современных операций по обработке алюминия.

сопутствующие товары

Связанные новости

Отправлено успешно

Мы свяжемся с вами как можно скорее