Высокоскоростной 4-осевой обрабатывающий центр с ЧПУ для алюминиевого профиля

Превосходная точность обработки

Высокая эффективность обработки

Сильная адаптируемость профиля

Стабильная и надежная работа

Удобная эксплуатация и интеллектуальное обслуживание

Введение в продукт:

(1) 4-осевой портальный обрабатывающий центр для алюминиевых профилей — это автоматизированное оборудование с ЧПУ, предназначенное для прецизионной обработки профилей из легких сплавов, позиционируемое как «многопроцессное интегрированное высокоэффективное решение для обработки».

(2) Он широко применяется для обработки профилей из алюминиевого сплава, профилей из алюминиево-деревянного композита, профилей из ПВХ и медных профилей, отвечая требованиям к точности обработки при сверлении, фрезеровании пазов, снятии фасок, нарезании резьбы и других процессах в дверях, окнах, навесных стенах, промышленных рамах и железнодорожных перевозках. Его основные преимущества отражены в трёх измерениях:

1. Точность многоосевой координации: благодаря конструкции 4-осевого соединения шпиндель свободно вращается в диапазоне от -90° до +90°, обеспечивая одноступенчатый зажим для многоповерхностной обработки и исключая ошибки позиционирования, достигая точности обработки ±0,03 мм.

2. Высокоэффективная конфигурация: станок оснащен 12-позиционным магазином инструментов и автоматической системой смены инструмента, в сочетании с конструкцией взаимодействия двух рабочих столов, что позволяет обрабатывать 2 детали или 2 типа профилей одновременно, что значительно сокращает время смены инструмента и переналадки процесса.

3. Стабильная и надежная конструкция:

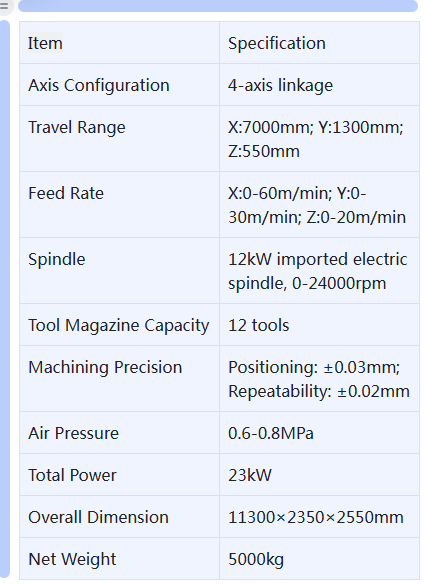

Использована портальная рама со станиной, сваренной из стальных листов и закаленной с течением времени, в сочетании с импортными высокоточными линейными направляющими, шариковыми винтовыми механизмами и серводвигателями, что обеспечивает устойчивость при высокоскоростной работе (скорость перемещения по оси X до 60 м/мин). II. Основные технические параметры. Основные параметры основаны на моделях GSG ZB-CNC-6500 и LGS-CNC-7000, представленных на рынке. Таблица ниже:

Примечание: Станок может быть модифицирован с увеличенной длиной оси X до 9000 мм для обработки сверхдлинных профилей. III. Принцип работы: Оборудование работает на основе базовой логики «Многоосевой координации движения в системах ЧПУ», при этом конкретный процесс разделён на шесть этапов:

1. Ввод и анализ программы: генерация кодов обработки с помощью программного обеспечения CAD/CAM или прямой вызов предустановленных макросов с последующим импортом их в систему ЧПУ (например, B&R Automation System) через 15-дюймовый сенсорный экран. Система автоматически анализирует траектории инструмента, скорости резания и другие параметры.

2. Зажим и позиционирование заготовки: установите профиль на пневматическое регулируемое приспособление. Восемь комплектов пневматических зажимных пластин автоматически фиксируют заготовку. Двойной рабочий стол обеспечивает синхронизированные операции «обработка-зажим», сокращая время простоя.

3. Выбор и замена инструмента: Система ЧПУ управляет поворотом револьверной головки инструмента в заданное положение в соответствии с инструкциями программы обработки. Роботизированный манипулятор выполняет автоматическую смену инструмента менее чем за 3 секунды.

4. Многоосевая сменная обработка: серводвигатели перемещают каждую ось по заданным траекториям. Ось X обеспечивает продольную подачу вдоль поперечной балки, а оси Y/Z перемещают рабочий стол в поперечном и вертикальном направлении. Четвёртая ось поворачивает шпиндель на заданные углы (например, снятие фаски под углом 45°, сверление под углом 90°) для высокоскоростной обработки.

5. Гарантия охлаждения и смазки: во время обработки система распылительного охлаждения, управляемая ПЛК, охлаждает зону резания, а автоматическая система смазки подает синхронизированную смазку на движущиеся части, такие как направляющие и ходовые винты, чтобы уменьшить износ.

6. Завершение процесса и сброс: После завершения процесса оборудование автоматически возвращается в исходное положение, освобождает крепление и извлекает заготовку. Система обеспечивает удалённое отслеживание данных и напоминания о необходимости обслуживания через подключённые устройства.

4-осевой портальный обрабатывающий центр для алюминиевых профилей представляет собой высокоточное оборудование с ЧПУ, предназначенное для комплексной обработки профилей из легких сплавов. Он специализируется на фрезеровании, сверлении, нарезании резьбы, снятии фасок и канавках на алюминиевых сплавах, алюминиево-древесных композитах, ПВХ и медных профилях, широко применяемых в дверных и оконных навесных стенах, промышленных рамах и железнодорожном транспорте. Ключевые преимущества: Возможность 4-осевого соединения: шпиндель вращается в пределах -90°~+90° для обработки нескольких поверхностей за один зажим, обеспечивая точность позиционирования ±0,03 мм; Высокоэффективная конфигурация: инструментальный магазин на 12 позиций с автоматической сменой инструмента в сочетании с двумя рабочими столами для одновременной обработки без помех; Стабильная портальная конструкция: сварная стальная станина, импортные линейные направляющие и серводвигатели обеспечивают скорость оси X до 60 м/мин.

3. Принцип работы Оборудование работает на основе многоосной координации, управляемой системой ЧПУ, со следующими этапами: Ввод программы: коды процесса, созданные программным обеспечением CAD/CAM, импортируются через USB или Ethernet в систему ЧПУ; Зажим заготовки: профили фиксируются 8 пневматическими зажимами, с двойными рабочими столами, обеспечивающими параллельную загрузку и обработку; Смена инструмента: система дает команду магазину на 12 позиций автоматически переключать инструменты в течение 3 секунд; Связанная обработка: серводвигатели приводят в движение оси X/Y/Z для подачи, а 4-я ось регулирует угол шпинделя. Высокоскоростной шпиндель выполняет операции резки; Охлаждение и смазка: туман охлаждающей жидкости распыляет область резки, а автоматическая смазка поддерживает направляющие и винты; Завершение и сброс: машина возвращается в исходное положение после обработки с дистанционным мониторингом для отслеживания данных.

Превосходная точность обработки. В нем используется технология 4-осевого соединения, позволяющая шпинделю свободно вращаться в диапазоне от -90° до +90°. Это позволяет обрабатывать несколько поверхностей алюминиевых профилей за один зажим, исключая ошибки позиционирования, вызванные повторным зажимом. Точность обработки может достигать ±0,03 мм, а точность повторного позиционирования достигает ±0,02 мм, что полностью соответствует требованиям точности в таких высокотехнологичных областях, как изготовление дверей и окон, навесные стены и железнодорожный транспорт. Высокая эффективность обработки Благодаря оснащению магазином инструментов на 12 позиций и автоматической системой смены инструмента время смены инструмента составляет менее 3 секунд, что значительно сокращает время, затрачиваемое на замену инструмента. Кроме того, интерактивная конструкция с двумя рабочими столами поддерживает одновременную обработку двух заготовок или двух типов профилей. Пока одна заготовка обрабатывается, другую можно зажать, обеспечивая «непрерывное производство» и значительно повышая общую эффективность обработки. Высокая адаптируемость профиля. Он совместим с различными материалами, такими как профили из алюминиевого сплава, композитные профили из алюминия и дерева, профили из ПВХ и медные профили. Для алюминиевых профилей различной длины его можно настроить с помощью расширенной оси X (до 9000 мм), чтобы адаптироваться к потребностям обработки сверхдлинных профилей. Кроме того, он может выполнять несколько процессов, таких как сверление, фрезерование, снятие фасок и нарезание резьбы, за одну операцию, избегая необходимости совместной работы нескольких устройств, тем самым экономя производственные площади и затраты. Стабильная и надежная работа. Принята рамная конструкция портального типа, а станина изготовлена из сварных стальных пластин и подвергнута старению, что эффективно уменьшает деформацию и обеспечивает стабильность оборудования. Он сочетается с импортными высокоточными линейными направляющими, шариковыми винтами и серводвигателями. Скорость перемещения по оси X может достигать 60 м/мин, при этом сохраняется стабильная работа на высокой скорости, что снижает частоту отказов и продлевает срок службы оборудования. Удобное управление и интеллектуальное обслуживание. Он оснащен 15-дюймовым сенсорным экраном и современной системой ЧПУ (например, системой автоматизации B&R). Пользователи могут импортировать коды обработки, созданные программным обеспечением CAD/CAM, или вызывать предустановленные макропрограммы, упрощая рабочий процесс. Между тем, система поддерживает удаленное соединение, которое может осуществлять отслеживание обрабатываемых данных в режиме реального времени и автоматические напоминания о необходимости технического обслуживания оборудования, что снижает сложность управления и обслуживания оборудования.

сопутствующие товары

Связанные новости

Отправлено успешно

Мы свяжемся с вами как можно скорее