Пошаговое руководство по обработке алюминиевых дверей, окон и фасадов

Алюминий стал предпочтительным материалом для дверей, окон и фасадов в современном строительстве благодаря своей лёгкости, коррозионной стойкости и гибкости дизайна. Переработка алюминия в эти строительные элементы — это систематический процесс, сочетающий в себе точное машиностроение, строгий контроль качества и соблюдение отраслевых стандартов. Ниже представлено подробное описание основных этапов производства алюминиевых дверей, окон и фасадов.

1. Подготовка и проверка сырья

Первым этапом технологической цепочки является выбор и проверка высококачественного сырья, чтобы гарантировать соответствие конечного продукта структурным и эстетическим требованиям.

Выбор алюминиевых профилей: Производители обычно используют алюминиевые сплавы серии 6000 (например, 6063, 6061) благодаря их превосходной экструдируемости, прочности и коррозионной стойкости. Профили выбираются в зависимости от предполагаемого использования изделия, например, более толстые профили для несущих каркасов навесных стен, а более тонкие — для окон в жилых помещениях.

Контроль качества: Необработанные профили проходят тщательную проверку размеров (длины, ширины, толщины), состояния поверхности (отсутствия царапин, вмятин и окисления) и состава материала (спектрометрическим методом). Только профили, соответствующие стандартам ASTM, GB или другим региональным стандартам, переходят на следующий этап.

Подготовка вспомогательных материалов: другие компоненты, такие как стекло (закаленное, двойное остекление или Low-E), фурнитура (петли, замки, ручки), герметики (силикон, прокладки из EPDM) и крепеж (болты из нержавеющей стали, винты), также проверяются на качество и совместимость.

2. Резка и калибровка алюминиевых профилей

После утверждения сырья алюминиевые профили разрезаются на точные длины и формы с помощью специализированного оборудования. Этот этап имеет решающее значение для обеспечения правильной сборки в дальнейшем.

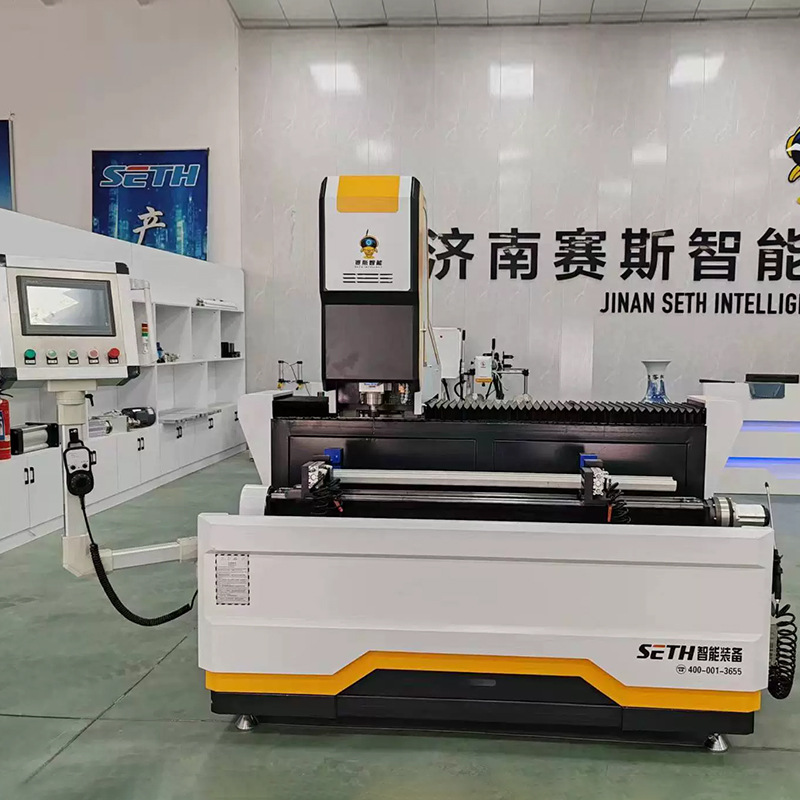

Используемое оборудование: К распространённым инструментам относятся отрезные станки с ЧПУ (числовым программным управлением), торцовочные пилы и дисковые пилы с алмазными лезвиями. Станки с ЧПУ предпочтительны для крупносерийных или сложных проектов, поскольку обеспечивают точность в пределах ±0,1 мм.

Спецификации резки: Профили нарезаются в соответствии с подробными инженерными чертежами. Например, оконные рамы требуют резки под углом 45° для угловых соединений, а стойки навесных стен (вертикальные рамы) обрезаются в соответствии с высотой этажа здания.

Удаление заусенцев: После резки кромки профилей зачищаются (сглаживаются) с помощью шлифовальных машин или ручного инструмента для удаления острых заусенцев. Это предотвращает травмы при сборке и обеспечивает герметичность соединения деталей.

3. Пробивка, сверление и вырубка

Для установки фурнитуры, крепежных деталей и стекла алюминиевые профили подвергаются перфорации, сверлению или вырубке для создания отверстий, пазов или углублений.

Штамповка: Штамповочные станки с ЧПУ создают стандартные отверстия для петель, замков или водосточных систем. Например, в оконных створках (подвижных частях) пробиваются отверстия для установки ручек, а в профилях для навесных фасадов — отверстия для крепления стеклянных панелей.

Сверление: Сверлильные станки (часто с ЧПУ) выполняют точные отверстия для крепежных элементов, например, болтов, соединяющих стойки навесных стен со строительными конструкциями. Размер и положение отверстий определяются расчетами нагрузки для обеспечения устойчивости конструкции.

Выемки: в профилях вырезаются выемки (углубления) для угловых соединений или установки дополнительных компонентов. Например, в профилях оконных рам вырезаются выемки для установки уплотнителей из EPDM, которые герметизируют зазоры между рамой и стеклом.

Проверка качества: после этого этапа каждый профиль проверяется на соответствие размера, положения и глубины отверстий проектным требованиям. Любые ошибки на этом этапе могут привести к несоосности во время сборки.

4. Обработка поверхности

Алюминиевые профили требуют обработки поверхности для повышения долговечности, коррозионной стойкости и эстетичности. Выбор обработки зависит от условий эксплуатации изделия (например, в прибрежных районах требуется более высокая степень защиты от коррозии) и дизайнерских предпочтений.

Анодирование: один из наиболее распространённых методов обработки, анодирование, заключается в погружении профилей в электролитический раствор для создания на поверхности толстого пористого оксидного слоя. Этот слой затем окрашивается (например, в чёрный, серебристый или бронзовый цвета) и покрывается герметиком для повышения устойчивости к царапинам. Анодированные поверхности идеально подходят для мест с высокой проходимостью или для наружного применения.

Порошковое покрытие: профили электростатическим методом напыляются сухим порошком (полиэфирной, эпоксидной или гибридной смолой), а затем отверждаются в печи при температуре 180–220 °C. Порошковое покрытие предлагает широкий выбор цветов и текстур (матовое, глянцевое или текстурированное) и обеспечивает отличную устойчивость к УФ-излучению и атмосферным воздействиям.

Фторуглеродное покрытие (ПВДФ): для сверхпрочных конструкций (например, для фасадов высотных зданий) используются покрытия ПВДФ. Этот процесс включает в себя нанесение краски на основе фторполимера в несколько слоев, что обеспечивает превосходную устойчивость к выцветанию, коррозии и химическому воздействию. Профили с ПВДФ-покрытием могут служить до 20 лет в суровых условиях.

Проверка после обработки: обработанные профили проверяются на толщину покрытия (с помощью магнитных датчиков), однородность цвета и адгезию (с помощью испытаний на царапание или удар) для обеспечения соответствия таким стандартам, как AAMA 2605 (для высокопроизводительных покрытий).

5. Сборка компонентов

На этом этапе обработанные алюминиевые профили, стекло, фурнитура и герметики собираются в готовые двери, окна или фасадные блоки.

Сборка рам: для дверей и окон вырезанные и обработанные профили соединяются в углах с помощью таких методов, как механическое крепление (шурупы), склеивание (конструкционный силикон) или термосварка (для ПВХ-алюминиевых композитов). Каркасы навесных фасадов собираются в более крупные блоки (панели) путём соединения стоек и ригелей (горизонтальных рам) болтами или заклёпками.

Установка стекла: Стеклянные панели аккуратно устанавливаются в пазы рамы. В зависимости от конструкции, стекло фиксируется EPDM-уплотнителями (для окон жилых помещений) или структурным силиконовым герметиком (для фасадов, требующим 24-часового периода затвердевания). Двухкамерные или двухкамерные стеклопакеты устанавливаются с дистанционными рамками для обеспечения герметичности и теплоизоляции.

Монтаж фурнитуры: компоненты фурнитуры, такие как дверные петли, оконные замки, панели доступа к навесным стенам и ручки, крепятся к собранным рамам. Этот этап требует точного выравнивания для обеспечения бесперебойной работы; например, петли регулируются, чтобы двери открывались равномерно и без провисания.

Герметизация и защита от атмосферных воздействий: щели между рамами, стеклом и строительными конструкциями герметизируются силиконовым герметиком или вспененной лентой для предотвращения протечек воды, инфильтрации воздуха и шума. Также необходимо очистить дренажные отверстия для обеспечения надлежащего стока воды, особенно в наружных фасадах.

6. Проверка и контроль качества

Перед тем как покинуть завод, каждая алюминиевая дверь, окно или перегородка проходит всестороннюю проверку, чтобы убедиться в ее соответствии стандартам производительности и безопасности.

Испытание структурной нагрузки: Фасадные панели испытываются на ветровые, снеговые и сейсмические нагрузки с помощью специального оборудования. Например, испытание в аэродинамической трубе имитирует сильный ветер для проверки деформации рамы или смещения стекла.

Испытания на водо- и воздухонепроницаемость: изделия подвергаются испытаниям на воздействие водяного тумана (для имитации сильного дождя) и испытаниям под давлением воздуха (для измерения утечки воздуха). Для окон это включает в себя помещение изделия в испытательную камеру и контроль проникновения воды или потока воздуха. Испытания проходят только изделия с показателями утечки ниже отраслевых пределов (например, ≤0,1 м³/(ч·м)).

Тестирование функциональности: двери и окна проверяются на плавность работы: замки должны легко защелкиваться, створки должны скользить или открываться без трения, а фурнитура должна выдерживать многократное использование (например, более 10 000 циклов открывания/закрывания).

Визуальный осмотр: Окончательная проверка включает проверку отделки поверхности (отсутствие сколов или выцветания), выравнивание компонентов (рамы прямоугольные, стекло по центру) и маркировку (коды продукции, соответствие стандартам).

7. Упаковка и доставка

После прохождения всех испытаний готовая продукция упаковывается для защиты во время транспортировки на строительные площадки.

Упаковочные материалы: Изделия упаковываются в защитную пленку (для предотвращения царапин) и упаковываются в деревянные ящики или картонные коробки с пенопластовыми вставками. Панели навесных стен, которые больше по размеру и тяжелее, часто закрепляются на поддонах ремнями, чтобы предотвратить смещение.

Маркировка: на каждой упаковке указана информация о продукте (номер модели, размеры, количество), адрес назначения и инструкции по обращению (например, «Хранить в вертикальном положении», «Хрупкое»).

Планирование логистики: продукция доставляется грузовиками, кораблями или контейнерами в зависимости от местоположения проекта. Для крупномасштабных проектов по установке навесных фасадов графики поставок согласовываются со строительной площадкой для обеспечения своевременной доставки и монтажа.